揭秘汽車工廠的機器人軍團 10萬年產能背后的自動化力量

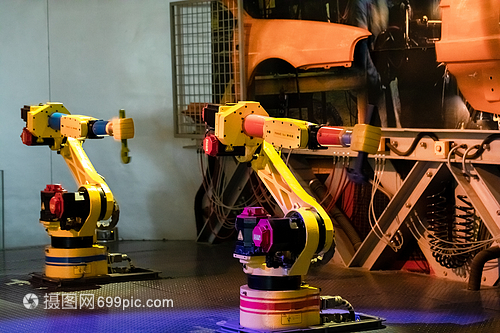

走進現代化的汽車制造工廠,目之所及不再是密集的人流,取而代之的是高效、精準的工業機器人組成的自動化流水線。當人們聽到“10萬年產能”這樣的數字時,不禁會問:支撐如此龐大生產規模的背后,究竟部署了多少臺工業機器人?

以一個典型的、設計年產能為10萬輛的現代化整車制造廠為例,其四大核心工藝車間——沖壓、焊裝、涂裝和總裝——所配備的工業機器人總數通常在150至200臺之間,其中約170臺是一個具有代表性的配置數字。這170臺機器人并非均勻分布,而是根據各工藝的自動化需求深度不同,重點集中在焊裝與涂裝車間。

焊裝車間是機器人的主戰場,承擔了車身焊接、搬運、涂膠等絕大部分工作。在這里,上百臺機器人組成靈活的“機器人島”或全自動化生產線,協同完成數千個焊點的精準作業,確保了車身的強度、精度與一致性。其機器人密度最高,可能占據全廠機器人總數的60%以上。

涂裝車間則是另一個高度自動化的領域。為了達到極致均勻的漆面效果和應對惡劣的噴涂環境,大量機器人被用于完成底漆、色漆、清漆的自動噴涂以及車身的內外表面密封涂膠。這些機器人通常配備了先進的視覺和霧化系統,自動化率可接近100%。

相比之下,沖壓車間的自動化主要體現在大型機械壓力機線和物料搬運上,雖然也有機器人用于板材上料、零件搬運和碼垛,但數量相對較少。而總裝車間由于涉及大量零部件的柔性裝配、線束安裝和最終檢測,目前仍是人機協作的重點區域,自動化率相對較低,機器人的應用多集中在風擋玻璃安裝、輪胎裝配、座椅安裝等重復性高、負荷大的工位。

值得注意的是,這個“170臺”的數字是一個動態的基準。它受到多種因素影響:

- 車型平臺與復雜度:生產車型越統一、結構越簡單,機器人利用率越高,所需數量可能趨于下限;反之,多平臺、多車型混線生產,需要更多具備柔性切換功能的機器人。

- 自動化戰略與投資:車企的自動化戰略(如追求“黑燈工廠”)和投資力度直接決定了機器人的部署規模。

- 技術迭代:隨著協作機器人(Cobot)的普及,它們能在總裝等環節與人安全并肩工作,未來機器人的總數和分布將持續演變。

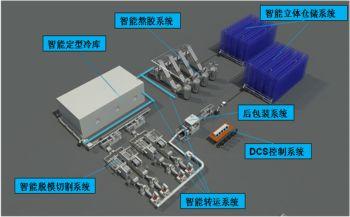

除了工業機器人,實現10萬年產能的另一大關鍵技術支柱是自動數控切割設備,尤其是在模具制造、車身試制及零部件生產環節。這些高精度數控機床(如激光切割機、等離子切割機、水刀切割機)由計算機程序驅動,能夠根據三維數據模型,自動、快速、精準地切割金屬板材或型材。它們確保了沖壓模具的精度、車身開發階段樣件的快速制作以及部分結構件的生產質量,從源頭保障了生產線機器人高效、精準作業的基礎。可以說,自動數控切割設備是“幕后英雄”,為前端大規模的機器人自動化生產提供了精確的“彈藥”。

一個10萬年產能的汽車工廠,其核心的工業機器人集群規模大約在170臺左右,它們與自動數控切割設備等自動化系統深度融合,共同構成了現代汽車制造的鋼鐵脊梁。這不僅是數量的堆砌,更是質量、效率與靈活性的革命,驅動著汽車產業不斷向智能制造的新高峰邁進。

如若轉載,請注明出處:http://m.n7.net.cn/product/29.html

更新時間:2026-01-07 13:15:24