產業變革新引擎 2020年全球工業機器人存量創新高與自動數控切割設備崛起

2020年,在新冠疫情沖擊全球供應鏈與生產模式的特殊背景下,全球制造業經歷了一場深刻的壓力測試與轉型洗禮。其中,以工業機器人和自動數控切割設備為代表的智能制造裝備,不僅展現出強大的韌性,更實現了逆勢增長,成為驅動產業升級與復蘇的關鍵力量。

一、全球工業機器人存量創新高:自動化進程加速

據國際機器人聯合會(IFR)等權威機構數據顯示,2020年全球工業機器人保有量(存量)再創歷史新高。這一增長背后,是多重因素共同作用的結果:

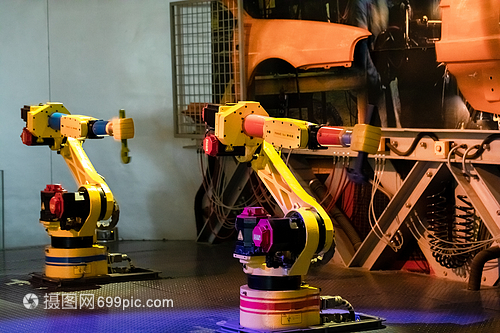

- 應對疫情與勞動力不確定性:疫情導致的社交距離限制、勞動力短缺與健康風險,迫使企業加速“機器換人”步伐,以保障生產連續性。特別是在汽車、電子、醫療設備等關鍵領域,機器人的部署顯著增加。

- 技術成熟與成本下降:隨著傳感器、人工智能、機器視覺等技術的融合,工業機器人變得更加智能、靈活且易于部署。規模化生產使得機器人購置與使用成本持續下降,投資回報期縮短,中小企業應用門檻降低。

- 柔性制造需求驅動:市場個性化、定制化需求增長,要求生產線具備快速重構能力。協作機器人(Cobots)因其安全、易編程、可與人協同工作的特性,在中小批量、多品種生產場景中普及迅速,成為存量增長的重要貢獻者。

- 區域發展差異與潛力:亞洲尤其是中國,依然是全球最大的工業機器人市場,存量占比持續擴大。歐美發達經濟體為重塑制造業競爭力,也大力推動自動化投資。新興經濟體則開始加快自動化初期布局。

全球工業機器人存量的攀升,不僅是數量的增加,更是應用場景從傳統的焊接、搬運、噴涂向裝配、檢測、倉儲物流等更廣泛領域深度滲透的標志,預示著生產全流程自動化、網絡化的時代正在到來。

二、自動數控切割設備:精密制造的“利器”崛起

與工業機器人并駕齊驅的,是自動數控(CNC)切割設備的快速發展與革新。作為材料加工,尤其是金屬板材、管材加工的核心裝備,其智能化、精準化、集成化水平在2020年顯著提升:

- 高精度與高效率成為標配:搭載更先進數控系統、高精度伺服驅動與激光/等離子/水刀等切割技術的設備,能夠實現復雜圖形的高速度、高精度切割,材料利用率和加工效率大幅提高,滿足了航空航天、新能源汽車、工程機械等領域對復雜零部件精益制造的需求。

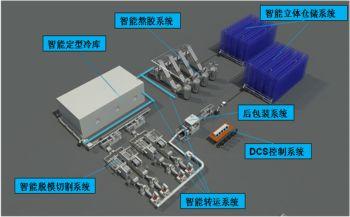

- 智能化與自動化集成:現代自動數控切割設備已不再是孤立單元。它們越來越多地與自動上料/下料系統、物料倉儲系統以及工業機器人(用于抓取、搬運、二次加工)集成,形成無人化或少人化的柔性切割單元或生產線。傳感器與物聯網技術的應用,使得設備能實時監控切割狀態、預測維護需求,實現智能化生產管理。

- 軟件與數據價值凸顯:CAD/CAM軟件與數控系統的深度融合,使得從設計到加工的路徑規劃更加優化。基于加工數據的分析,有助于持續改進工藝參數,提升產品質量與一致性。云端編程與遠程運維服務也開始普及。

- 應用材料范圍擴展:除了傳統金屬,針對復合材料、高分子材料、玻璃等特殊材料的專用數控切割技術也在發展,拓展了其應用邊界。

自動數控切割設備的進步,正使其從單純的“切割工具”轉變為智能工廠中關鍵的“數據節點”與“執行單元”,與工業機器人協同,共同夯實了離散制造業智能化轉型的底層裝備基礎。

三、協同融合:構建未來智能制造生態

2020年的發展趨勢清晰地表明,工業機器人與自動數控切割設備并非孤立發展,而是呈現出深度協同與融合的態勢:

- 工作單元集成:機器人負責裝卸、定位、搬運,數控機床負責精密加工,兩者通過統一控制系統無縫銜接,形成高度自動化的加工單元。

- 技術互相賦能:機器人的靈活性與數控設備的高精度相結合,能夠完成更復雜的復合工藝(如切割后打磨、焊接)。機器視覺等技術則為兩者提供了更精準的引導與質量檢測能力。

- 共同響應制造范式變革:它們共同支撐著按需生產、大規模定制等新制造模式,通過快速調整和編程,適應小批量、多批次的生產節拍,提升整個制造系統的柔性與響應速度。

隨著5G、數字孿生、邊緣計算等新一代信息技術的進一步滲透,工業機器人與自動數控裝備將更深度地融入工業互聯網體系。它們的存量與效能,將成為衡量一個國家或地區制造業智能化水平、供應鏈韌性與創新能力的關鍵指標。積極擁抱這一輪自動化、智能化浪潮,已不僅是提升效率的選擇,更是構筑長期核心競爭力的必然路徑。

2020年,全球運作中工業機器人存量創新高與自動數控切割設備的蓬勃發展,共同勾勒出制造業在逆境中尋求科技突破與效率革新的生動圖景。這不僅是應對當下挑戰的應急之舉,更是面向未來智能制造時代的戰略性布局。產業升級的道路上,裝備智能化、生產自動化的車輪正滾滾向前,持續重塑全球工業格局與競爭力版圖。

如若轉載,請注明出處:http://m.n7.net.cn/product/36.html

更新時間:2026-01-07 11:33:14