工業機器人與自動數控切割設備 智能制造時代的核心動力

在當今全球制造業加速向智能化、自動化轉型的浪潮中,工業機器人與自動數控切割設備已成為推動產業升級、提升生產效率與精度的核心力量。它們不僅代表了先進制造技術的發展方向,更是企業實現降本增效、增強市場競爭力的關鍵裝備。

一、工業機器人:柔性自動化生產的基石

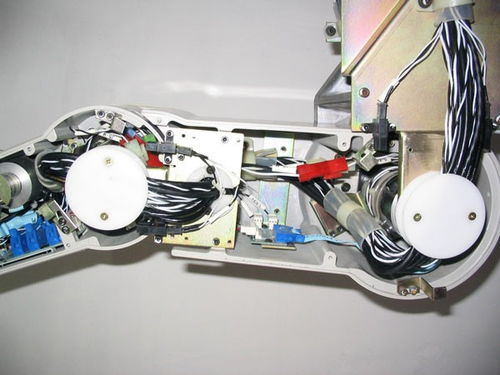

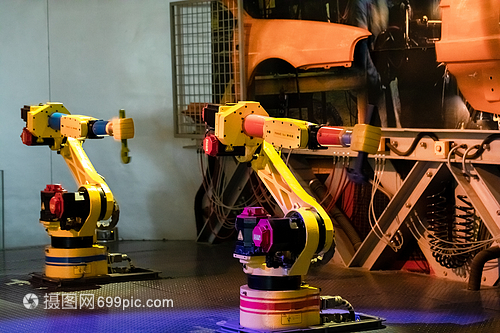

工業機器人是一種通過編程或示教方式,能夠自動執行操作或移動任務的多關節機械裝置。它集成了機械、電子、計算機、傳感器和人工智能等多種技術,廣泛應用于焊接、裝配、搬運、噴涂、打磨等環節。

最新發展趨勢:

1. 協作化(Cobots): 新一代協作機器人能夠與人類在共享工作空間中安全并肩工作,無需安全圍欄,靈活性極高,特別適合中小批量、多品種的生產模式。

2. 智能化與感知能力: 通過集成3D視覺、力覺傳感器和AI算法,機器人具備了更強的環境感知、自適應調整和決策能力,能夠處理更復雜、精密的作業任務。

3. 易用性與集成化: 編程愈發簡便,圖形化界面和拖拽式編程降低了使用門檻。機器人正深度融入工業物聯網(IIoT)和數字孿生系統,實現數據驅動的預測性維護與生產優化。

二、自動數控切割設備:高精度與高效率的裁切利器

自動數控切割設備,如數控火焰/等離子切割機、激光切割機、水刀切割機等,通過計算機數字控制系統,精確驅動機床對金屬板材、管材等進行切割。它徹底改變了傳統依賴人工畫線、手工切割的粗放模式。

技術前沿與優勢:

1. 超高精度與一致性: 數控系統確保了切割路徑的毫厘不差,重復定位精度極高,特別適合大批量、標準化零件的生產,產品質量穩定統一。

2. 強大的材料與復雜圖形處理能力: 尤其是高功率光纖激光切割機,幾乎可以加工任何金屬材料,并能輕松實現復雜曲線、精細圖案的切割,極大拓展了設計自由度。

3. 自動化與智能化升級: 現代數控切割機常配備自動上下料系統(常由工業機器人完成)、自動調高系統、板材智能識別與套料軟件,實現了從訂單到成品的全流程自動化,材料利用率最大化。

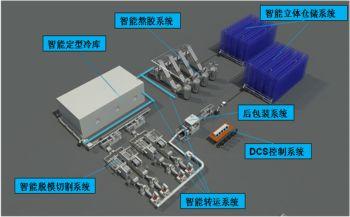

三、融合應用:構建智能產線與未來工廠

工業機器人與自動數控切割設備的協同作業,是構建柔性智能制造單元(Cell)或產線的典范。

典型應用場景:

- 鈑金加工柔性生產線: 工業機器人負責從料庫取料、上料到數控激光切割機,切割完成后再進行下料、分揀、折彎、焊接等后續工序的轉運與操作,形成無人化或少人化的連續生產流。

- 管材切割與焊接一體化: 機器人攜帶切割頭或焊接頭,對固定或移動的管材進行三維精密切割與焊接,廣泛應用于汽車排氣系統、工程機械骨架等領域。

這種融合不僅減少了工序間的等待和搬運時間,降低了人工干預和誤差,更通過中央控制系統實現了生產數據的實時采集與監控,為制造執行系統(MES)和企業資源計劃(ERP)提供了精準的數據基礎,助力企業邁向“工業4.0”。

四、市場展望與挑戰

隨著新能源汽車、航空航天、高端裝備等產業的快速發展,對復雜零部件加工精度和效率的要求日益嚴苛,市場對高端工業機器人和智能數控切割設備的需求將持續旺盛。技術正朝著更智能、更柔性、更易集成、更節能環保的方向演進。

面臨的挑戰主要包括:初始投資成本較高、對操作與維護人員的技術要求高、不同品牌設備間的互聯互通標準尚需完善等。隨著技術成熟度提升和規模化應用,投資回報周期正在縮短,其帶來的長期效益愈發凸顯。

****

工業機器人與自動數控切割設備,作為智能制造的“手”與“刀”,正深度重塑現代工廠的生產模式。它們的進化與融合,不僅是技術的進步,更是制造理念的革新——向著更高效、更精準、更靈活、更智慧的未來生產持續邁進。對于制造企業而言,積極擁抱這些技術,是贏得未來發展主動權的必然選擇。

如若轉載,請注明出處:http://m.n7.net.cn/product/37.html

更新時間:2026-01-07 10:34:09