未來工業機器人的兩大演進方向 智能化協作與柔性自適應

工業機器人作為現代制造業的核心裝備,正經歷從傳統自動化向高度智能化、柔性化的深刻變革。其發展主要將聚焦于兩大關鍵方向:一是智能化人機協作的深度融合,二是柔性自適應生產系統的構建。這兩大方向不僅將重塑生產模式,更將推動制造業向更高效、更靈活、更可持續的未來邁進。

方向一:智能化人機協作機器人

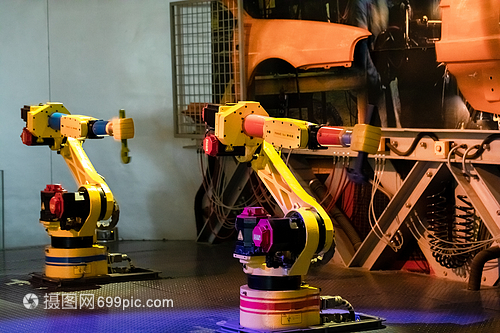

傳統工業機器人通常被安置在安全圍欄內,執行重復、高危的孤立任務。而未來的核心趨勢是打破這種隔離,發展能夠與人類在共享空間中安全、高效、并肩工作的協作機器人(Cobots)。

其智能化體現在:

- 高級環境感知與安全交互:通過集成視覺傳感器、力覺傳感器、激光雷達及AI算法,機器人能實時感知人類同事的位置、動作和意圖,實現主動避障和力控交互,確保絕對安全。

- 直觀編程與技能學習:借助示教學習、增強現實(AR)示教和自然語言指令,工人無需專業代碼知識即可快速部署或調整機器人任務。機器人更能通過模仿學習和云端知識庫,不斷優化技能。

- 任務層面的協同:機器人不再僅是替代人力,而是成為人類的“智能助手”,互補雙方優勢——人類負責決策、應變和精密裝配,機器人則承擔負重、重復和高精度操作,實現“1+1>2”的團隊效能。

這類機器人將廣泛應用于電子裝配、汽車零部件、食品包裝、醫療器材等需要靈活性和人機配合的領域,大幅提升生產線的適應性和整體效率。

方向二:柔性自適應生產系統

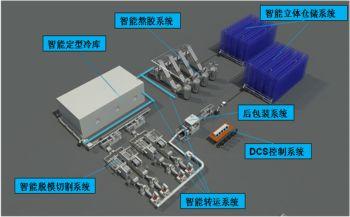

面對小批量、多品種、定制化的市場需求,未來工業機器人的另一大方向是構建高度柔性和自適應的生產系統。其核心是讓機器人具備應對不確定性和復雜變化的能力。

其關鍵技術與發展包括:

- 數字孿生與虛擬調試:在虛擬空間中構建物理生產線的精確鏡像,機器人可在投入實際生產前完成程序測試、工藝優化和碰撞檢測,極大縮短產線部署與換型時間。

- 模塊化與可重構設計:機器人本體、末端執行器(夾具、工具)及移動平臺(AGV/AMR)趨向模塊化和標準化。通過快速更換模塊和重新組合,同一條產線能迅速切換生產不同產品。

- AI驅動的自主決策與優化:機器人系統將嵌入更強大的AI,能夠基于實時生產數據(如訂單變化、物料狀態、設備健康)進行自主調度、路徑規劃和工藝參數調整,實現生產過程的動態優化和自愈。

- 跨平臺互聯與云邊協同:機器人作為工業物聯網的一個節點,與生產線上的其他設備、企業資源計劃(ERP)系統、制造執行系統(MES)深度互聯。通過云端大數據分析和邊緣側實時控制,實現全局生產資源的智能調配。

柔性自適應系統將使工廠能夠像“樂高”一樣靈活重組,從容應對市場波動,是未來智能工廠的基石。

融合與共進

智能化協作與柔性自適應并非孤立的兩條路徑,而是相互促進、深度融合。智能協作機器人是構建柔性產線的基本單元,而柔性系統則為協作機器人提供了發揮價值的廣闊舞臺。工業機器人將演變為具備感知、思考、學習和適應能力的“智能生產伙伴”,與人類共同推動制造業進入一個更加敏捷、個性化和以人為本的新紀元。

如若轉載,請注明出處:http://m.n7.net.cn/product/38.html

更新時間:2026-01-07 09:32:29